1 Compito del dosatore per materie prime plastiche

2 Modalità di alimentazione dell’estrusore:

2.1 Dosaggio a bocca piena (o affogata)

2.2 Dosaggio a bocca affamata

3 Tipologie di Dosaggio

3.1 Modalità di dosaggio volumetrica

3.2 Modalità di dosaggio gravimetrica

3.3 Dosatori a perdita di peso

3.4 Dosatori a incremento di peso

3.5 Tramogge gravimetriche

1. Compito del dosatore per materie prime plastiche

Uno dei compiti principali del dosatore di materie prime plastiche è quello di misurare e mescolare insieme gli ingredienti che compongono la ricetta di estrusione, creando una miscela omogenea e con le giuste proporzioni tra le materie prime. La ricetta solitamente è formata da un componente principale, presente in percentuale maggiore, e uno o più additivi coloranti in percentuale minore.

I materiali da miscelare possono essere granuli di forma regolare ma anche materiali rimacinati o riciclati (oggi sempre più di frequentemente rispetto ad alcuni anni fa).

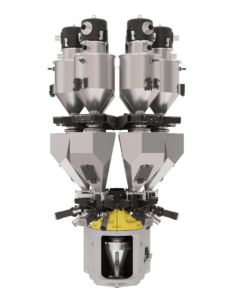

Prima dell’arrivo dei sistemi automatici, questa operazione veniva effettuata manualmente, misurando i singoli ingredienti con recipienti graduati e mescolandoli con una pala, cercando di ottenere una miscela omogenea. Considerando la quantità di kg/h necessari per alimentare ogni estrusore, si è presto reso necessario automatizzare questo processo con l’introduzione di sistemi di dosaggio automatici (a destra il dosatore batch GRADO ADROIT prodotto da DOTECO):

IERI:

OGGI:

La funzione di pesatura e miscelazione è una caratteristica di base dei moderni dosatori ma le funzioni che essi possono svolgere e i vantaggi che ne derivano sono molteplici:

- Maggiore sicurezza sul posto di lavoro, tramite l’automazione dei lavori manuali;

- Azzeramento degli errori umani, grazie alla gestione automatizzata delle materie prime;

- Maggiore qualità del prodotto finale, grazie alla maggiore accuratezza, precisione e ripetibilità dei sistemi automatici;

- Risparmio di tempo e riduzione degli sprechi;

- Possibilità di controllare il processo in modo automatico e costante;

- Generare report di controllo qualità.

2. Modalità di alimentazione dell’estrusore

Dopo che la ricetta è stata completate ed omogeneizzata, il materiale confluisce in una tramoggia che ha il compito di alimentare l’estrusore. L’alimentazione della mescola di materiali all’estrusore può essere fatta in due modi, comunemente detti “a bocca piena” e a “bocca affamata”.

2.1. Dosaggio a bocca piena (o affogata):

In molti processi di estrusione (in bolla, a testa piana, fibra sintetica) e in particolar modo in quelli con estrusori monovite, il dosatore funziona in modalità “a bocca piena”: la miscela di materiale scende per gravità nell’estrusore ed il compito del dosatore è di fornire la giusta quantità di materiale per alimentare l’estrusore costantemente e senza interruzioni. La maggior parte dei dosatori oggi si occupa anche di effettuare il controllo del peso metro (ovvero di calcolare lo spessore medio del film e la corretta ripartizione degli strati) modificando la velocità dei singoli estrusori.

La maggior parte dei dosatori progettati e venduti da DOTECO è per installazione su estrusori che lavorano a bocca piena. Fanno parte di questa tipologia le macchine illustrate a fianco, da sinistra verso destra: COMPO, BLENDO, BLENDO ADROIT e GRADO ADROIT

2.2. Dosaggio a bocca affamata:

In alcuni processi di estrusione (come l’estrusione di lastra) e in particolar modo in tutti quelli che utilizzano estrusori bivite, il dosaggio avviene controllando istante per istante la quantità di materiale che viene dosato nella bocca dell’estrusore. In questi processi è necessario controllare efficacemente e molto rapidamente la quantità di materiale che entra nell’estrusore, per evitare innalzamenti eccessivi della temperatura, pressioni troppo elevate e conseguente blocco delle viti e/o il degrado delle caratteristiche del materiale processato.

Per questo particolare tipo di processo DOTECO ha sviluppato il dosatore GRAVIFEED, idoneo per il dosaggio di materiali vergini, rimacinati e in scaglie (bottle flakes).

Questo sistema utilizza organi di dosaggio a canala vibrante ed è in grado di reagire molto velocemente alle variazioni di pressione rilevate dalla pompa del melt, adeguando istantaneamente il dosaggio.

3. Tipologie di dosaggio

Si possono inoltre distinguere diverse tipologie di misurare la quantità di materiale dosata:

3.1 Modalità di dosaggio volumetrica:

Consigliata per quelle applicazioni dove la precisione richiesta non è elevata e dove le caratteristiche del materiale (peso specifico, scorrevolezza ecc.) non cambiano da lotto a lotto. E’ una modalità di dosaggio più semplice, i dosatori sono economici, ma la misura del materiale dosato si basa su dati di portata teorici di un determinato organo di dosaggio e non esiste un feedback che permetta di verificare lo scostamento tra set-point (quantità richiesta) e valore actual (quantità effettivamente dosata).

Ad oggi, l’unico dosatore volumetrico prodotto da DOTECO è il DOSO-ST, considerato come accessorio dei dosatori gravimetrici nei casi in cui si voglia aggiungere un additivo che non richiede elevata precisione. Solitamente questo accessorio viene montato lateralmente al tronchetto adattatore (tra il dosatore gravimetrico e la bocca dell’estrusore).

La velocità di rotazione della vite può essere impostata manualmente o, se desiderato, può variare maniera proporzionale alla velocità dell’estrusore (ricevendo un segnale di controllo 0-10 vdc).

3.2 Modalità di dosaggio gravimetrica:

La modalità di dosaggio gravimetrica oggi è quella più diffusa ed è consigliata per tutte quelle applicazioni dove la precisione richiesta è elevata. Per questo motivo è necessario un controllo in feedback del materiale effettivamente dosato, e che questo avvenga nella giusta proporzione. I materiali vengono pesati tramite celle di carico e in caso di scostamenti il sistema è in grado di autocorreggere gli errori di dosaggio, ricalibrandosi automaticamente e costantemente.

I vantaggi del dosaggio gravimetrico si possono riassumere in alcuni punti:

- É indipendente dalle variazioni di peso specifico apparente del materiale da dosare, pertanto non sono necessarie frequenti calibrazioni come per i dosatori volumetrici.

- Garantisce qualità costante e ripetibilità.

- La precisione riduce sensibilmente l’incidenza dei costi della materia prima; gli ingredienti sono dosati senza sprechi.

- Fornisce le informazioni necessarie per validare i processi di produzione nell’ambito dell’assicurazione qualità.

DOTECO si rivolge ad un target di clientela che necessita di elevata precisione di dosaggio, ottima miscelazione e proporzione tra gli ingredienti; per questo motivo produce solamente dosatori gravimetrici e utilizza celle di carico progettate su parametri specifici con risoluzione analogico-digitale a 24 bit (risoluzione minima 0,004 grammi).

I dosatori gravimetrici, oltre ad offrire maggiore precisione, permettono di verificare e correggere lo spessore del film estruso. Per il controllo dello spessore DOTECO ha sviluppato un accessorio che permette di interfacciarsi con gli estrusori controllandone la velocità, allo scopo di mantenere costante il peso metro indipendentemente dalle variazioni che si possono verificare dovute a: intasamento del filtro, plastificazione della vite dell’estrusore, peso specifico del melt, ecc…

Per la descrizione dettagliata del funzionamento di calcolo del peso metro, chiamata anche GEC (Gravimetric Extrusion Control), si rimanda alla pagina del prodotto GRAVILINE .

Tra i dosatori gravimetrici, si possono fare due ulteriori distinzioni:

3.3 Dosatori a perdita di peso

In questo tipo di dosatori il sistema di pesatura controlla “il calo di peso” delle tramogge gravimetriche. La quantità di prodotto erogato da ogni stazione di dosaggio viene rilevata in tempo reale. Misurando la somma dei materiali dosati a intervalli di tempo regolari si ottiene la portata in kg/h.

Per conoscere il funzionamento dei dosatori a perdita di peso, fare riferimento al paragrafo specifico: Funzionamento di un dosatore a perdita di peso completamente gravimetrico.

I dosatori DOTECO che fanno parte di questa categoria sono: BLENDO, BLENDO ADROIT, COMPO, GRAVIFEED; per i dettagli di ogni singolo dosatore consultare le pagine dedicate al prodotto.

3.4 Dosatori a incremento di peso

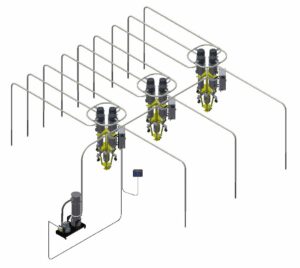

In questo caso gli ingredienti vengono dosati in modo sequenziale in una bilancia, detta anche batch (immagine a sinistra in alto). Quando la ricetta è completa, la quantità di materiale erogata viene rilasciata in un mescolatore che a sua volta alimenta l’estrusore (immagine a sinistra in basso) e funge da tramoggia gravimetrica (cliccare sull’immagine per ingrandire.

GRADO I (1994) e GRADO ADROIT (2013)

Il dosatore a batch prodotto da DOTECO è il GRADO ADROIT (foto a destra).

Frutto dell’esperienza di molti anni di produzione di dosatori a batch (nella foto a sinistra il primo modello del 1994), il GRADO ADROIT integra la funzione di controllo del peso metro, può essere montato a mezzanino o direttamente sull’estrusore, è modulare (da 1 a 6 ingredienti), ha una portata massima di 1300 kg/h e può essere integrato con un sistema di caricamento intelligente SMARTCONVEY.

Infine, nel caso in cui esista la necessità di dosare un solo ingrediente (o diversi componenti premiscelati) nel dosaggio a bocca piena si possono utilizzare delle semplici tramogge gravimetriche, costituite da un contenitore di materiale posto su cella di carico che misura la quantità di materiale che fluisce nell’estrusore, calcolando la portata in kg/h.

Il funzionamento è simile a quello del dosatore a perdita di peso, ma in questo caso si ha un solo componente e quindi una sola tramoggia, montata direttamente sull’estrusore.

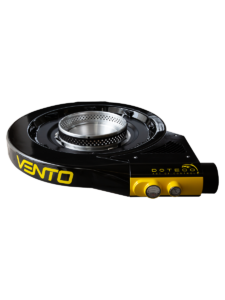

Il prodotto DOTECO che funziona secondo questa modalità si chiama EXTRUMATE e viene solitamente utilizzato in abbinamento con il GRAVILINE per controllare il peso metro lineare del prodotto finale, mantenendo tolleranze minime indipendentemente dalle variazioni di portata dell’estrusore.

Può essere utilizzato per linee di estrusione mono e multistrato, per film soffiato o in cast, in foglia e per la produzione di tubi, profilati e cavi.

Può essere fornito con tramoggia di prestoccaggio o caricamento integrato (immagine a sinistra)

Per qualsiasi ulteriore informazione necessaria vi invitiamo a consultare le altre pagine del sito, scrivere a doteco.sales@doteco.com o a compilare il modulo CONTATTACI.

I contenuti presenti sul sito web www.doteco.com dei quali è autore Doteco S.p.A. non possono essere copiati perché appartenenti all’autore stesso. E’ vietata la copia e la riproduzione dei contenuti in qualsiasi modo o forma. E’ consentita la condivisione e la redistribuzione dei contenuti a patto di citarne la fonte e riportando il collegamento alla pagina da cui sono stati tratti.

Copyright © 2017 Doteco S.p.A. by Fabio Giulianelli. All rights reserved